Projekte

15.09.2015

SIEMENS zeigt die digitale Zukunft anhand von 2 QVF®-Anlagen

SIEMENS bietet digitale Lösungen für den gesamten Lebenszyklus verfahrenstechnischer Anlagen. Dies wurde von SIEMENS auf der ACHEMA 2015 beeindruckend dargestellt. Die zwei hierfür von uns gelieferten Anlagen waren Blickfang und zentraler Punkt auf dem Messetand von SIEMENS. Es handelt sich um eine Batch-Syntheseanlage, wie sie in der pharmazeutischen Industrie eingesetzt wird, und um eine kontinuierlich betriebene Extraktionsanlage für die chemische Industrie. Die Kernkomponenten der Anlagen sind aus Borosilicatglas 3.3, um eine optimale visuelle Beobachtung der Prozesse zu ermöglichen. In der Syntheseanlage kommt hierfür der größte jemals von uns produzierte gemantelte QVF® Sonderglasreaktor in der Nennweite DN600 zum Einsatz. Die beiden Demonstrationsanlagen zeigen eindrucksvoll und anschaulich die aktuellen Möglichkeiten der Digitalisierung in der Prozessindustrie und werden im Schulungszentrum von SIEMENS in Karlsruhe eingesetzt.

28.07.2014

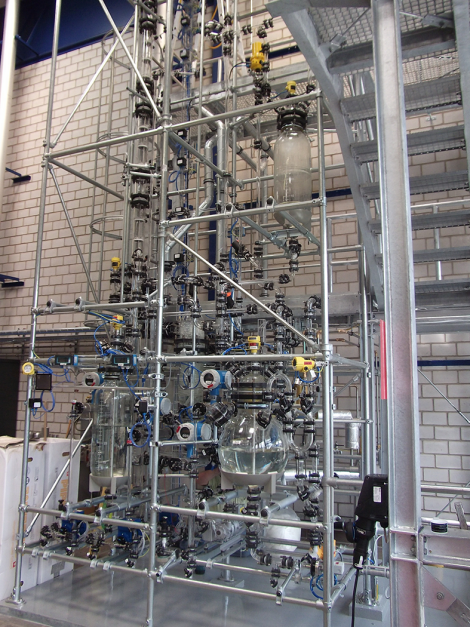

Rektifikationsanlage aus Glas für Schulungszwecke – da sieht man was!

Für das Kompetenzzentrum „Thermische Energiesysteme & Verfahrenstechnik“ der Hochschule Luzern haben wir eine komplette 7m hohe kontinuierlich betriebene QVF® Rektifikationsanlage DN100 geliefert. Die Transparenz des Borosilikatglases ermöglicht die visuelle Beobachtung des Prozesses und war somit für Schulungszwecke ein wesentliches Kriterium bei der Auswahl des Werkstoffes. Als Trennkolonnen wurde eine Glockenbodenkolonne verwendet, mit welcher der Trennprozess anschaulich dargestellt wird. Die Glasanlage ist mit ansteuerbaren Mess- und Regelstellen ausgestattet, um einen automatischen und den Richtlinien der Arbeitssicherheit genügenden Betrieb mit Hilfe eines Prozessleitsystems zu ermöglichen. Die industriellen Komponenten erlauben die Aufstellung und den Betrieb der Anlage in einem explosionsgefährdeten Bereich der Zone 2 IIB. In der Kolonne können sowohl die Zone 1 IIB als auch Vakuumbedingungen vorliegen. Der industrielle Prozess kann mit dieser QVF®-Glasanlage im kleineren Maßstab dennoch unter realitätsnahen Bedingungen optimal nachgefahren und trainiert werden.

25.07.2014

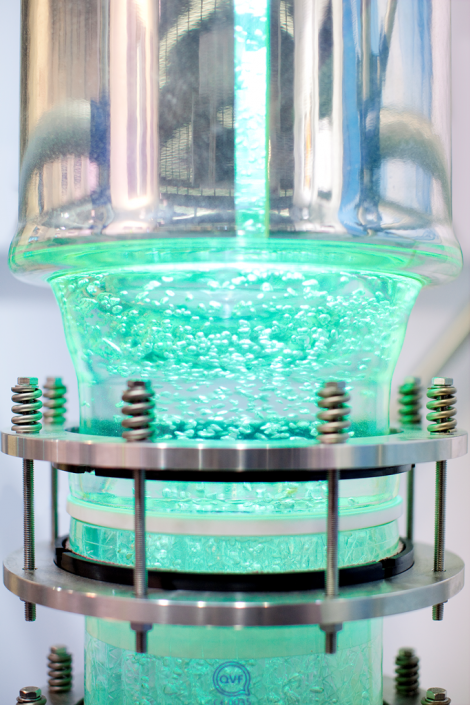

De Dietrich Process Systems hilft bei der Bekämpfung von Malaria

Malaria gehört zu den tödlichsten Infektionskrankheiten der Erde. Nach Angaben der Weltgesundheitsorganisation starben im Jahr 2010 weltweit 660.000 Menschen an Malaria. Es sind überwiegend schwangere Frauen und Kinder unter fünf Jahren, die Opfer von Malaria werden. Laut dem Malaria-Programm der Weltgesundheitsorganisation (WHO), Welt-Malaria-Report 2012, stirbt in Afrika jede Minute ein Kind an Malaria.

Artemisinin ist gegenwärtig der effektivste Wirkstoff gegen Malaria. Dieser wird aus einer überwiegend in Asien kultivierten Pflanze in einem rund 18 Monate dauernden Prozess hergestellt. Dank der Bill & Melinda Gates-Stiftung und dem Institute for One World Health und einem "kein Gewinn/ kein Verlust"-Kostenmodell von SANOFI kann Artemisinin nun in einem synthetischen Prozess bereits in nur 4 Monaten hergestellt werden.

De Dietrich Process Systems unterstützt dieses Projekt durch die Projektierung und Lieferung der zentralen QVF®-Photooxidation-Reaktoren für die Herstellung von synthetischem Artemisinin bei SANOFI, Italien. Die Anlage besteht aus:

- QVF®-Photo-Reaktor besteht aus Quecksilberdampflampen von Peschl Ultraviolet GmbH in QVF®-Glaszylindern mit silberverspiegelten Vakuummänteln.

- Mit dem QVF®- Photo-Reaktor werden die hervorragende Strömungsverhältnisse und niedrige Reaktionstemperaturen erreicht.

- Die strukturierte QVF® DURAPACK sorgt für eine optimale Gasverteilung und gewährleistet so eine maximale Gas/Flüssig-Stoffübertragung.

- Alle produktberührten Teile sind metallfrei.

QVF®-Photo-Reaktor

Die QVF®-Anlage bei Sanofi ermöglicht durch die kurzfristige und kostengünstige Herstellung von Artemisinin niedrige Preise für die Medikamente zur Bekämpfung von Malaria.

20.08.2013

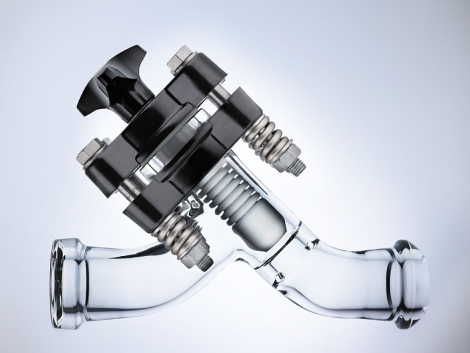

QVF® SUPRA-Line

P-Serie - Die klassische Ergänzung der QVF® SUPRA-Line

-

Korrosive Umgebungsatmosphäre der Glasanlage, die die QVF® SUPRA-Verbindung aus Edelstahl angreift, so dass diese regelmäßig ausgetauscht werden müsste.

Beispiel: mit Chlor oder HCl-Dämpfen beladene Atmosphäre.

-

Der Einsatz ist dann möglich, wenn kleine metallische Bauteile, wie Schrauben und Federn, nicht geerdet werden müssen.

Beispiel: Es ist keine gefährliche Aufladung durch elektrostatische Ladung zu erwarten.

Sie besteht aus:

- Kunststoffverbindungen für QVF® SUPRA-Line Glasflansche bis DN300

- QVF® SUPRA-Line Baugruppen mit integrierten Verbindungen, wie z.B. Ventile

- QVF® SUPRA-Line Faltenbälge mit PU-beschichteten Flanschen passend zum Kunststoffflansch

Der Lochkreis der P-Serie entspricht DIN-EN PN10 (außer DN15) jedoch mit kleineren Lochdurchmessern und ist außer bei DN15, DN200 und DN300 nicht kompatibel mit der QVF® SUPRA-Verbindung.

Die Flanschringe bestehen aus glasfaserverstärktem Duroplast.

Die Betriebsbedingungen der Glasbauteile entsprechen dem Katalog 8003, doch dürfen die Verbindungen nur bis zu einer Produkttemperatur von 150°C isoliert werden.